« Compare & Contrast » : un concept inédit dans le monde du rhum

Mark Reynier s’est occupé de sa distillerie, conçue à partir d’une feuille blanche, en commençant par la question du traitement des déchets. Autant dire par la fin… Mais lorsque l’on souhaite produire un rhum pur jus de canne le plus naturel possible, les questions environnementales s’imposent comme une évidence. La distillerie Renegade s’appuie d’ailleurs sur la phytoremédiation, une technologie très pointue d’assainissement de l’air, de purification des eaux usées et de dépollution des sols, mais aussi sur la fertigation pour une contribution écologique positive.

La vapeur a été l’un des grands moteurs de la révolution industrielle. Les ingénieurs britanniques Smeaton, Savery, Newcomen, Boulton & Watt et Trevithick ont réussi à associer la puissance de la vapeur à la résistance du fer et de l’acier pour créer les moteurs qui ont propulsé la révolution pendant un siècle. L’une des applications était la locomotive ferroviaire. Essentiellement une chaudière sur roues, le four à charbon chauffait un réservoir d’eau, la vapeur s’évaporant canalisée dans des cylindres, se dilatait, poussant les pistons qui entraînaient un vilebrequin et donc les roues assurant la locomotion.

Les distilleries ont des chaudières similaires, sans les roues ni les pistons bien sûr, pour fournir la chaleur nécessaire à la distillation. Mais plutôt que d’utiliser des combustibles fossiles comme le pétrole ou le charbon, RENEGADE utilise sa bagasse, en effet, les débris organiques de canne sont déchiquetés et restent après la mouture.

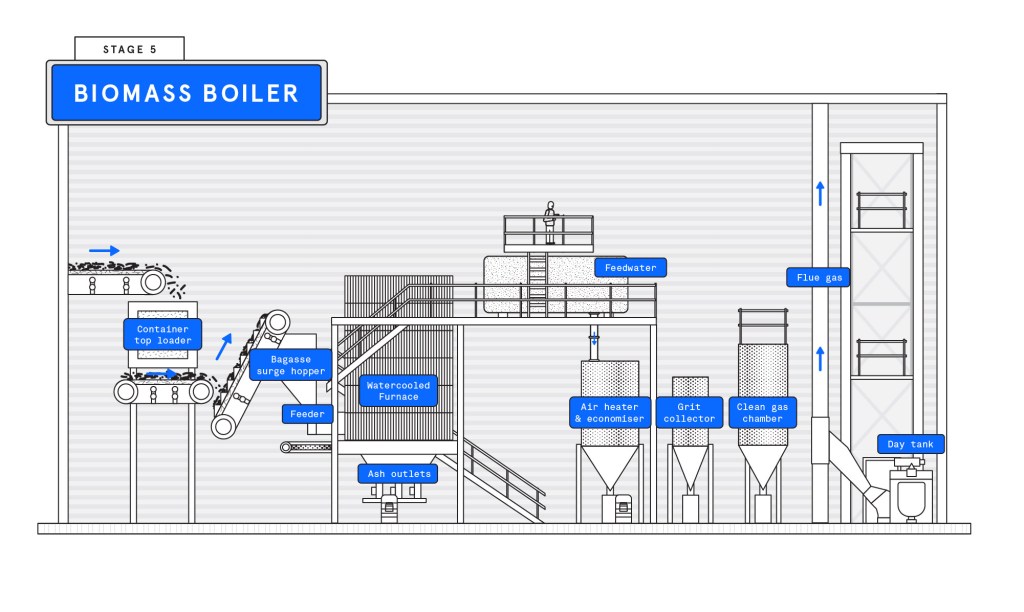

L’entreprise a commandé un système complexe en trois parties pour générer de la vapeur à partir de biomasse sans pollution.

LA CHAUDIÈRE À BIOMASSE

Ce système de chaudière sur mesure – équipement le plus cher – a été fabriqué sur mesure par John Thompson en Afrique du Sud. Fait inhabituel, il est composé de deux parties : d’une part, un four refroidi à l’eau qui brûle la bagasse volumineuse ; d’autre part, l’évaporateur de 35 tonnes, un banc de tubes de fumée qui sépare la vapeur de l’eau surchauffée.

La bagasse est introduite dans le four via un alimentateur à vérin. Ici, elle brûle à très haute température afin de sécher l’humidité de la bagasse. Un mur d’eau entourant le four transmet sa chaleur élevée. Il y a également une « grille » vibrante, qui force les cendres grossières et les scories à tomber dans une trémie située en dessous, assurant une combustion optimale et efficace en permanence.

Les gaz d’échappement chauds (260 °C) passent du four à travers un échangeur de chaleur à air sophistiqué qui capture la chaleur perdue et réutilise astucieusement l’air chauffé pour pré-sécher la bagasse humide entrant dans la chambre de combustion, réduisant ainsi la consommation d’énergie et générant plus de vapeur.

Maintenant à 192 °C, le gaz chaud passe par un autre échangeur de chaleur, appelé économiseur, qui préchauffe l’eau entrant dans la chaudière, réduisant encore la consommation d’énergie.

La vapeur générée dans l’évaporateur passe par un collecteur, un tableau de distribution, qui la dirige là où elle est nécessaire, principalement vers les alambics, mais aussi vers l’Orc. Plus turbo-générateur que l’ogre de Tolkien, la turbine à vapeur à cycle organique de Rankine produit de l’électricité pour aider à faire fonctionner le site. Concernant les gaz de combustion suintants du four, les équipes effectuent une opération de nettoyage en deux parties avant que l’air d’échappement n’atteigne la cheminée. Tout d’abord, le collecteur de sable, où une série de cyclones tournent, créant une pression différentielle forçant les particules de suie plus lourdes à se séparer dans une trémie.

Enfin, l’air d’échappement est aspiré à travers un filtre à manches pour le nettoyage final par un ventilateur à tirage induit. Le filtre à manches fonctionne comme 129 aspirateurs – de longs « sacs » filtrants en tissu dans une cage de maintien cylindrique – où l’air d’échappement selon un principe de jet inversé est aspiré en éliminant les particules de cendres très fines restantes, garantissant que l’air d’échappement sort de la cheminée propre.

Les cendres, compostées avec d’autres sous-produits tels que la levure morte et l’excès de bagasse, sont appliquées aux champs de canne à sucre comme engrais.

L’efficacité exceptionnelle de ce système à commande électronique est telle qu’il y a une combustion presque totale dans le four. Cet état parfait est connu sous le nom de combustion stœchiométrique – ou théorique – et produit des gaz d’échappement exceptionnellement propres.

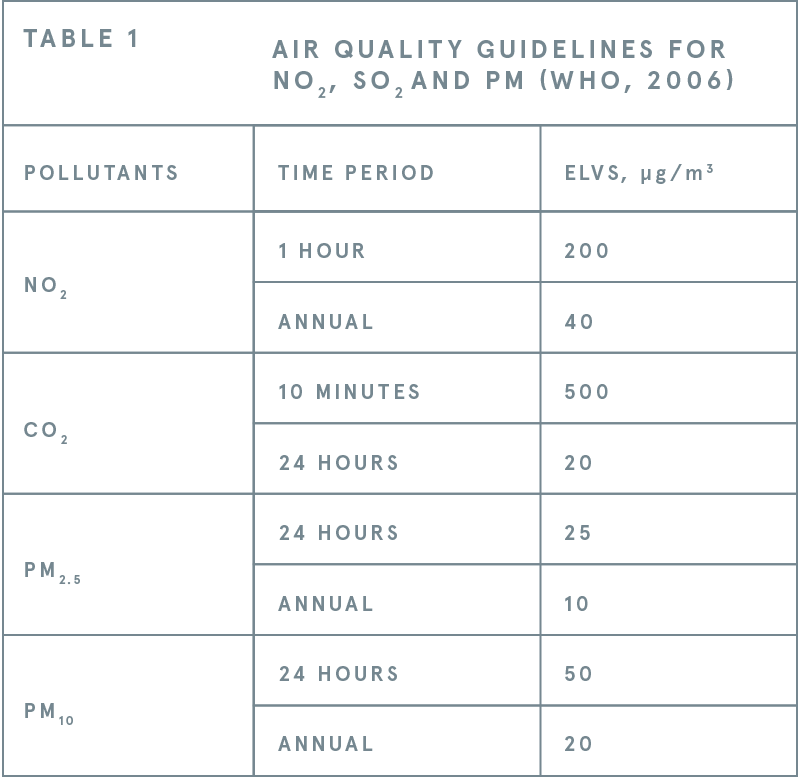

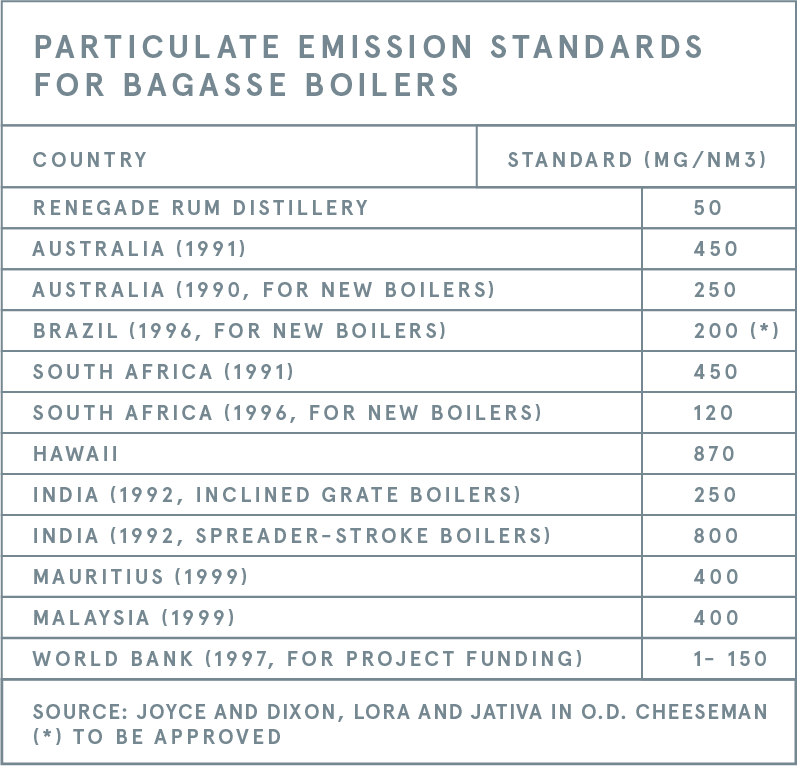

De plus, comme la canne ne contient pas de soufre, les émissions sont considérablement plus propres que celles de n’importe quelle chaudière commerciale au charbon, et même nettement inférieures aux dernières directives de l’Organisation mondiale de la santé.

Cela coûte cher. Marc Reynier a recherché les toutes dernières idées et l’ingénierie la plus sophistiquée pour fournir la solution la plus respectueuse de l’environnement possible. Il y est parvenu en respectant un cinquième des limites fixées par l’OMS.

Quant aux cannes, elles ne sont pas seulement cultivées par fermes, par terroirs, par parcelles : une fois coupées, qu’il s’agisse de broyage, de fermentations – très longues – ou de distillations – très techniques – elles sont également travaillées en respectant le même principe afin de préserver l’identité de chacune d’entre elles. Un concept inédit dans le monde du rhum que le maître des lieux appelle « compare & contrast ». En étant fidèle à leur individualité tout au long du processus de production, Renegade offre aussi une traçabilité totale aux consommateurs.

Source: site de RENEGADE